Abrichtgerät – Der Schlüssel zu perfekten Schleifprofilen

Mehr als nur Abrichten: das kann ein modernes Abrichtgerät

Ein Abrichtgerät ist das präzise Werkzeug für perfekte Schleifergebnisse: Es formt und konditioniert Ihre Schleifscheiben so, dass jede Kontur, jede Schneide und jede Kante genau dort sitzt, wo sie soll. Der Effekt? Konstante Qualität und ein kontrollierter, wiederholbarer Schleifprozess, selbst bei engsten Toleranzen und hoher Taktung.

Wir bei Steinmetz liefern Abrichtgeräte, die genau auf Ihre Anwendung zugeschnitten sind – als Einzelmodul oder im perfekt abgestimmten System mit Spindeln, Haltern und Aufnahmedornen.

Unsere Abrichtgeräte im Überblick

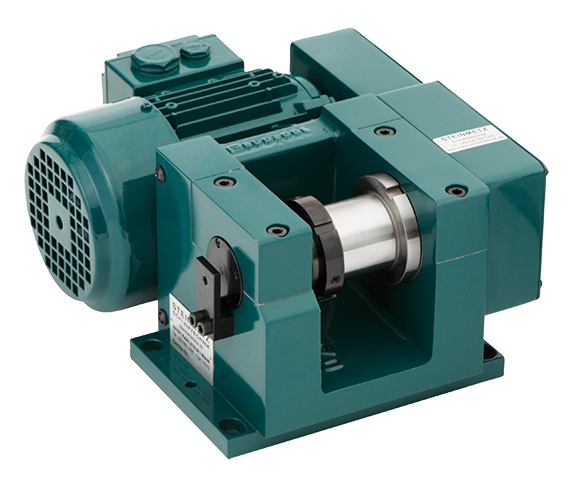

Diamantrollen-Abrichtgeräte

Unsere Diamantrollen-Abrichtgeräte wurden für den Einsatz auf Flach-, Außenrund-, Innenrund- und Führungsbahnschleifmaschinen entwickelt. Sie bieten eine besonders steife Bauweise mit sehr guten Dämpfungseigenschaften, basierend auf einem Grundkörper aus spannungsfrei geglühtem GG25.

Je nach Ausführung erfolgt der Antrieb elektrisch oder hydraulisch. Kombiniert mit passenden Diamantrollen-Aufnahmedornen ermöglichen die Geräte einen maximalen Rund- und Planlauf von 2 μm – ideal für reproduzierbare Schleifqualität und schnellen Rollentausch.

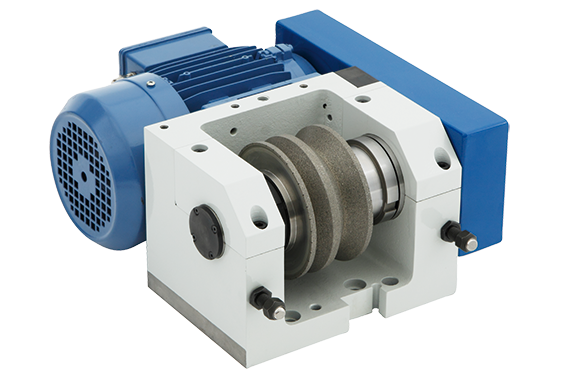

Radienabrichtgeräte

Unsere Radienabrichtgeräte sind für das präzise Abrichten von konvexen und konkaven Radien an Schleifscheiben unterschiedlicher Größen ausgelegt.

Sie sind als fliegend oder beidseitig gelagerte Varianten erhältlich und lassen sich je nach Ausführung mit Einzelkorndiamant oder Abrichtspindel mit Diamantformrolle bestücken. Der Schwenkantrieb erfolgt wahlweise über Gleichstromgetriebemotor, Drehstrom-Servomotor mit Getriebe oder hydraulisch.

Dank spielfreier radialer und axialer Lagerung erreichen wir Querformabweichungen von nur ±1 µm – für höchste Profilgenauigkeit und Reproduzierbarkeit.

Technik, die Wirkung zeigt: das steckt im Abrichtprozess

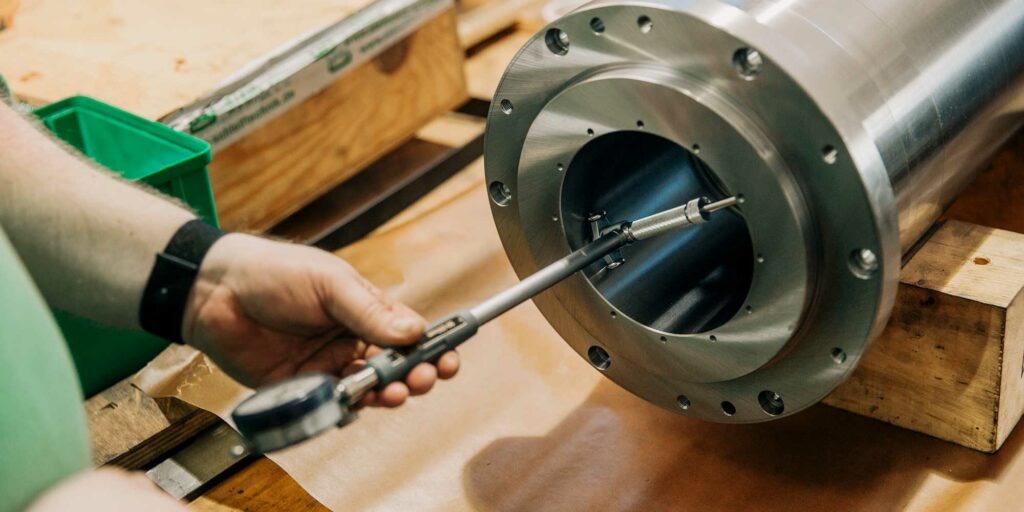

Ein präzises Schleifbild beginnt mit dem richtigen Abrichtvorgang. Unsere Abrichtgeräte bestehen aus einer fein abgestimmten Kombination von Abrichtspindel, Halterung und optionaler Führungsvorrichtung.

Die Spindel versetzt das Abrichtwerkzeug, z. B. eine Diamantrolle, in Rotation und führt es mit exakt definiertem Anpressdruck gegen die Schleifscheibe.

Dabei wird das Schleifmittel gezielt geformt, aufgeraut und von Materialrückständen befreit – für klare Konturen und ein gleichmäßiges Schleifverhalten. Dieser Prozess ist nicht nur Grundlage für Maßhaltigkeit, sondern auch entscheidend für die Standzeit Ihrer Werkzeuge.

Stark in der Anwendung: die Vorteile unserer Abrichtgeräte

Höchste Präzision

Wartungsfreier Dauerbetrieb

Lange Lebensdauer

Individuelle Anpassung

Einfache Integration

Kosteneffizienz im Betrieb

Abrichtgerät in der Anwendung

Ob Einzelteilbearbeitung oder hochautomatisierte Serienfertigung – unsere Abrichtgeräte leisten überall dort zuverlässige Arbeit, wo Präzision und Prozesssicherheit entscheidend sind. Unterschiedlichste Branchen setzen auf unsere Technik, weil sie nicht nur hochgenau, sondern auch langlebig und flexibel integrierbar ist:

- Werkzeug- und Formenbau: Für das präzise Abrichten komplexer Konturen bei Werkzeugen und Formen, bei denen es auf exakte Geometrien und Wiederholgenauigkeit ankommt.

- Automobil- und Luftfahrtindustrie: In Serienfertigungen mit hohen Taktzahlen sorgen unsere Geräte für konstante Schleifqualität und minimieren Toleranzabweichungen – selbst bei Dauerbelastung.

- Medizintechnik: Besonders bei feinmechanischen Komponenten ist Präzision auf Mikrometer-Niveau entscheidend. Unsere Abrichtgeräte ermöglichen glatte, formgenaue Oberflächen ohne Nacharbeit.

- Zerspanung und Lohnfertigung: Für Betriebe mit häufig wechselnden Aufträgen sind unsere Geräte durch ihre Flexibilität und Zuverlässigkeit ideal geeignet – bei gleichbleibend hoher Qualität.

- Maschinenbau: In Neumaschinen oder Retrofit-Projekten sichern unsere Abrichtgeräte effiziente und prozessstabile Schleifabläufe bei unterschiedlichsten Werkstückgrößen und Materialien.