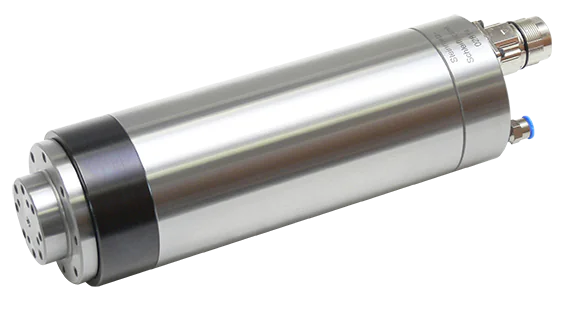

Spindel auswuchten – Für maximalen Rundlauf & Prozesssicherheit

Warum das Spindel auswuchten über Qualität oder Ausschuss entscheidet

Schon kleinste Unwuchten in der Spindel übertragen sich auf das gesamte Schleifergebnis – in Form von Mikroschwingungen, Maßabweichungen und ungleichmäßigen Oberflächen. Das Problem: Diese Effekte treten oft schleichend auf und werden erst spät bemerkt – dann aber mit hohen Folgekosten.

Spindel auswuchten ist deshalb kein optionaler Optimierungsschritt, sondern eine zentrale Stellschraube für Präzision, Prozesssicherheit und Maschinenlebensdauer. Wird die Unwucht nicht frühzeitig erkannt und korrigiert, wirkt sie wie ein Verstärker: Sie erhöht die Belastung auf Lager und Werkzeuge, beschleunigt deren Verschleiß und führt zu Ausschuss oder Nachbearbeitung.

Ein professioneller Auswuchtprozess kompensiert diese Unwuchten gezielt – dynamisch, präzise und abgestimmt auf Ihre Betriebsbedingungen. Das Ergebnis: Ein ruhiger Spindellauf, auch bei hohen Drehzahlen, und ein Schleifprozess, der konstant innerhalb der geforderten Toleranzen bleibt.

Typische Ursachen von Unwuchten in Spindeln

Unwuchten entstehen meist schleichend – und oft dort, wo man sie nicht vermutet. Die häufigsten Ursachen:

- Ungleichmäßige Massenverteilung bei Fertigung oder Reparatur

- Verunreinigungen (z. B. Schleifstaub oder Ablagerungen auf rotierenden Teilen)

- Montagefehler bei Werkzeugaufnahme oder Spannsystemen

- Verschleiß an Lagern, Dichtungen oder Spannsystemen

- Thermische Einflüsse (z. B. durch ungleichmäßige Erwärmung bei hoher Belastung)

Diese Faktoren wirken sich direkt auf die Laufruhe und Bearbeitungsqualität aus – insbesondere bei Präzisionsbearbeitungen, Innenrundschleifen oder Serienprozessen mit hohen Drehzahlen.

Methoden des Spindelauswuchtens

Unwucht ist nicht gleich Unwucht – und genauso wenig gibt es eine Einheitslösung für deren Ausgleich. Welche Auswuchtmethode die richtige ist, hängt maßgeblich vom Spindeltyp, den Drehzahlen, den Einbaubedingungen und der geforderten Wuchtgüte ab. Drei Verfahren haben sich in der Praxis etabliert: statisches, dynamisches und betriebliches Auswuchten.

Statisches Auswuchten: Die Basis für einfache Unwuchtkorrekturen

Beim statischen Auswuchten wird die Spindel in einem ruhenden Zustand ausgewuchtet. Die Spindel wird auf Lagerrollen oder in einem speziellen Wuchtbock gelagert, sodass sie sich frei drehen kann. Unwuchten lassen sich hier durch das Eigenverhalten der Spindel erkennen: Sie „kippt“ durch die schwerere Seite immer wieder in dieselbe Position zurück.

Diese Methode eignet sich für:

- Spindeln mit vergleichsweise niedrigen Drehzahlen

- Grobe Unwuchten, die bereits durch Sichtprüfung auffallen

- Anwendungen mit geringen Präzisionsanforderungen

Dynamisches Auswuchten: Für präzisen Rundlauf bei hohen Drehzahlen

Das dynamische Auswuchten ist das Standardverfahren für moderne Schleifspindeln und Hochleistungsanwendungen. Hierbei wird die Spindel in Rotation versetzt – entweder auf einer speziellen Wuchtmaschine oder auf einer Testeinrichtung mit integrierter Messtechnik. Sensoren erfassen Schwingungen, Phasenlage und Amplitude der Unwucht, sodass gezielt Masse an bestimmten Stellen abgetragen oder hinzugefügt werden kann.

Diese Methode ist ideal für:

- Spindeln mit mittleren bis hohen Drehzahlen (ab ca. 3.000 min⁻¹ aufwärts)

- Anwendungen mit engen Toleranzen und hoher Wiederholgenauigkeit

- Reparierte oder neu gefertigte Spindeln mit komplexen Geometrien

Integriertes Wuchtssystem in der Spindelwelle

Ein automatisches Wuchtsystem dient dem Ausgleich von Unwuchten in hochdrehenden Spindeln – z. B. in Schleif-, Fräs- oder Drehmaschinen. Diese Unwuchten können durch Werkzeugverschleiß, ungleichmäßige Werkstückbelastung oder thermische Veränderungen entstehen.

Ziel:

Die Laufruhe der Spindel verbessern, Vibrationen reduzieren und dadurch die Lebensdauer der Maschine erhöhen, Oberflächengüte verbessern und Bearbeitungsgenauigkeit steigern.

Vorteile eines automatischen Wuchtsystems:

- Gleichbleibende Bearbeitungsqualität auch bei langen Laufzeiten

- Höhere Spindeldrehzahlen ohne Vibrationen möglich

- Weniger Werkzeugverschleiß

- Längere Lebensdauer der Spindel und Lager

- Keine Produktionsunterbrechung zum Nachwuchten notwendig

- Besseres Schleif- und Fräsergebnis, besonders bei hohen Anforderungen an Maßhaltigkeit und Oberflächengüte

Betriebsauswuchten (In-situ): Echtzeitkorrektur unter realen Bedingungen

Beim In-situ-Auswuchten erfolgt die Korrektur direkt in der eingebauten Spindel, also in Ihrer Schleifmaschine – unter realen Last-, Temperatur- und Drehzahlbedingungen. Dabei kommen mobile Messeinheiten zum Einsatz, die Schwingungen während des Maschinenbetriebs aufzeichnen. Anschließend wird durch gezielte Korrekturmaßnahmen (z. B. Bohrung, Gewichtsausgleich oder Auswuchtschrauben) die Unwucht exakt dort kompensiert, wo sie im Alltag entsteht.

Diese Methode eignet sich besonders für:

- Maschinen mit schwer demontierbaren Spindeln

- Retrofit-Projekte oder Sonderlösungen

- Spindeln, bei denen hohe Anforderungen an die Betriebsgüte bestehen

Anwendungsbereiche – Wo Spindelauswuchten entscheidend ist

Das Auswuchten von Spindeln ist nicht nur ein Thema für die Großserienproduktion – es ist in vielen Branchen ein kritischer Faktor für Qualität, Standzeit und Prozesssicherheit. Überall dort, wo Präzision zählt, wirken sich selbst kleinste Unwuchten direkt auf das Endprodukt und den Maschinenzustand aus.

- Werkzeug- und Formenbau: Hier entscheidet oft ein µm über Passung oder Ausschuss. Spindeln müssen selbst bei filigranen Konturen ruhig laufen – Unwucht gefährdet die Wiederholgenauigkeit und Formtreue.

- Serienfertigung von Motorenteilen: In der Automobilindustrie führen Schwingungen zu Maßabweichungen, die sich tausendfach reproduzieren. Auswuchten ist hier zwingend notwendig, um Bauteilqualität und Zykluszeiten stabil zu halten.

- Zerspanung in Guss und gehärteten Materialien: Unwuchten verursachen bei harten Werkstoffen zusätzlichen Werkzeugverschleiß. Ein ruhiger Spindellauf reduziert die thermische und mechanische Belastung deutlich.

- Medizintechnik & Dentaltechnik: Winzige Bauteile, enge Toleranzen, sensible Materialien: Eine unausgewuchtete Spindel kann hier nicht nur Produktionsprobleme verursachen, sondern regulatorische Anforderungen gefährden.

- Luft- und Raumfahrt: Hier gelten höchste Anforderungen an die Prozesssicherheit. Schon kleinste Unwuchten können Bauteilfehler provozieren, die in der späteren Anwendung sicherheitsrelevant werden.

- Retrofit von Altmaschinen: Gerade bei älteren Maschinen, die mit neuen Spindeln oder höheren Drehzahlen ausgestattet werden, ist das Betriebsauswuchten entscheidend. Nur so lässt sich die moderne Leistung mit bestehender Substanz kombinieren – ohne Vibrationen oder Folgeschäden.

Jetzt anfragen

Spindel auswuchten ist kein „Kann“, sondern ein „Muss“. Lassen Sie Ihre Spindeln professionell überprüfen und optimieren – bevor Schäden entstehen.