Abrichttechnik von Steinmetz: Hier beginnt Schleifqualität

Kontur, Kontrolle, Qualität: Das macht unsere Abrichttechnik so besonders

Ob beim Werkzeugschleifen, in der Serienfertigung oder bei Retrofit-Projekten – unsere Abrichttechnik bringt Schleifscheiben exakt in Form und hält Ihre Prozesse stabil. Dabei bieten wir ein durchgängiges System: von Abrichtspindeln über Radienabrichtgeräte, Aufnahmedorne, Abrichtgeräte bis hin zu maßgeschneiderten Vorrichtungen und Sensorik zur Prozessüberwachung.

Alle Komponenten sind exakt aufeinander abgestimmt, langlebig konstruiert und anwendungsbezogen gefertigt. So sichern Sie dauerhaft wiederholgenaue Schleifergebnisse und eine zuverlässige Produktion – egal, wie komplex Ihr Anwendungsfall ist.

Abrichtaufgaben für konstante Schleifleistung

Damit Schleifprozesse dauerhaft präzise bleiben, müssen Schleifscheiben regelmäßig abgerichtet werden. Unsere Abrichttechnik übernimmt dabei mehrere entscheidende Aufgaben – von der Maßkorrektur bis zur Wiederherstellung der Schnittfreudigkeit:

- Rund- und Planlauf korrigieren: Abrichtvorgänge beseitigen Unwuchten und stellen die exakte Geometrie der Schleifscheibe wieder her.

- Maßgenauigkeit herstellen: Beim ersten Profilieren wird die Schleifscheibe exakt auf das gewünschte Maß gebracht.

- Formverluste ausgleichen: Durch Abrichten wird der natürliche Verschleiß der Schleifkontur zuverlässig kompensiert.

- Zuschmieren verhindern: Spanmaterial und zugesetzte Schleifporen werden entfernt – die Schleifscheibe bleibt offen und leistungsfähig.

- Schleifkörner freilegen: Die Abrichttechnik erzeugt neue, scharfe Diamantkörner an der Oberfläche – für konstant hohe Schnittleistung.

Unser Produktportfolio in der Abrichttechnik

Unser Produktportfolio im Bereich Abrichttechnik bildet die gesamte Kette rund um das präzise Abrichten von Schleifscheiben ab. Jede Komponente – von der Antriebsspindel bis zum Halter – ist auf den konkreten Einsatz in Ihrer Maschine ausgelegt.

Die Kombination aus robustem Aufbau, hoher Präzision und maximaler Anpassbarkeit macht unsere Technik besonders leistungsfähig. Ob Serienproduktion oder Einzelanwendung: Wir liefern Lösungen, die technisch überzeugen – und im Alltag zuverlässig funktionieren.

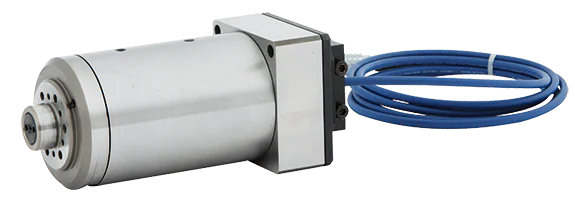

Diese Spindeln übernehmen den Antrieb für rotierende Diamantrollen beim CNC-gesteuerten Abrichten. Sie sind in verschiedenen Baugrößen, mit Luft- oder Wasserkühlung sowie optionaler Sensorik (z. B. Dittel-System) verfügbar. Sie eignen sich ideal für Anwendungen mit hohen Drehzahlen, dauerhaftem Einsatz und geringen Toleranzen.

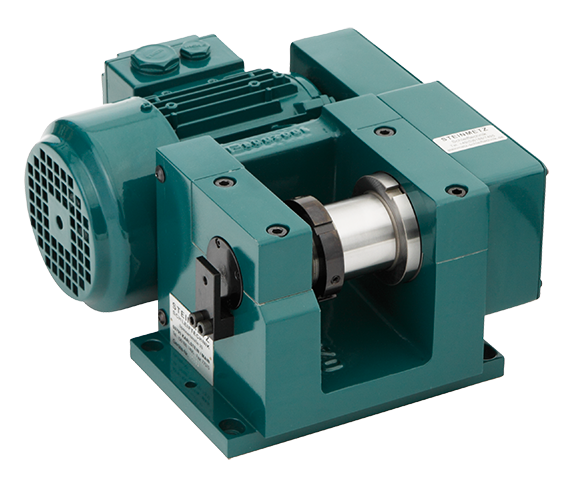

Unsere Diamantrollen-Abrichtgeräte sind für höchste Präzision im Einsatz mit Diamantabrichtrollen konstruiert. Der steife, spannungsfrei geglühte GG25-Grundkörper sorgt für optimale Dämpfung. Der Antrieb erfolgt je nach Ausführung elektrisch oder hydraulisch. Mit passenden Aufnahmedornen erreichen wir einen maximalen Rund- und Planlauf von 2 µm. Der Rollentausch ist unkompliziert, Sensorik optional integrierbar.

Für den sicheren Halt der Diamantrollen im Abrichtprozess. Unsere Aufnahmedorne garantieren höchste Rundlaufgenauigkeit und sind exakt auf die jeweilige Rollengeometrie ausgelegt. Optional mit individuellen Längen, Spannsystemen oder Passungen erhältlich.

Radienabrichtgeräte

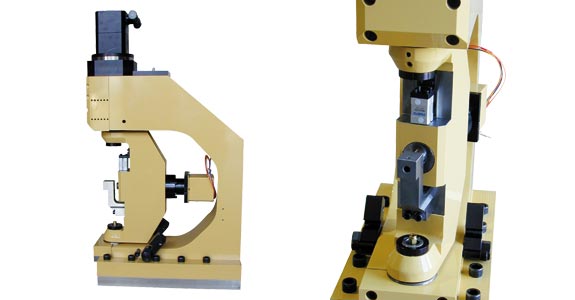

Unsere Radienabrichtgeräte sind für das präzise Abrichten von konvexen und konkaven Radien an Schleifscheiben unterschiedlicher Größen ausgelegt. Sie sind als fliegend oder beidseitig gelagerte Varianten erhältlich und lassen sich je nach Ausführung mit Einzelkorndiamant oder Abrichtspindel mit Diamantformrolle bestücken. Der Schwenkantrieb erfolgt wahlweise über Gleichstromgetriebemotor, Drehstrom-Servomotor mit Getriebe oder hydraulisch. Dank spielfreier radialer und axialer Lagerung erreichen wir Querformabweichungen von nur ±1 µm – für höchste Profilgenauigkeit und Reproduzierbarkeit.

Unsere Spindelhalter bieten maximale Stabilität für den präzisen Einsatz unserer Diamantrollen-Abrichtspindeln. Sie bestehen aus spannungsarm geglühtem GG25 und verfügen über feinbearbeitete Anschraubflächen mit einer Parallelität von 0,01 mm zur Aufnahmebohrung. Die Halbschalen werden nach dem Ausspindeln gezielt um 0,05 mm abgeschliffen – so wird die Spindel sicher geklemmt, ohne das Gehäuse zu belasten. Auch Sonderformen sind möglich – für den exakten Einbau in Ihre Maschine.

Technik, die passt: Vorteile unserer Abrichtlösungen

Unsere Abrichttechnik überzeugt durch ein durchdachtes Zusammenspiel aus Präzision, Stabilität und individueller Anpassung – entwickelt für höchste Ansprüche in der Schleiftechnik:

- Robuste Bauweise: Alle Komponenten – von Spindeln bis zu Vorrichtungen – sind aus spannungsarm geglühtem GG25 gefertigt und für den industriellen Dauerbetrieb ausgelegt.

- Präzise Schnittstellen: Feinstbearbeitete Spann- und Auflageflächen sorgen für passgenaue Montage und höchste Wiederholgenauigkeit.

- Anpassbar bis ins Detail: Bauformen, Flansche, Lagerkonzepte und Schnittstellen fertigen wir exakt nach Ihren Maschinenanforderungen – auch ab Losgröße 1.

- Sensorik bei Bedarf: Auf Wunsch integrieren wir Systeme wie Anschnitterkennung zur Prozesskontrolle und Qualitätssicherung.

- Kompakte Bauformen: Ideal für Retrofit oder Maschinen mit begrenztem Einbauraum – ohne Kompromisse bei Leistung oder Präzision.

So zahlt sich unsere Abrichttechnik in Ihrem Betrieb aus

- Hohe Fertigungsgenauigkeit: Rundlauf- und Planlaufgenauigkeiten unter 2 µm sichern konstante Ergebnisse, auch bei engen Toleranzen.

- Weniger Ausschuss: Exakte und wiederholbare Abrichtprozesse verhindern Maßabweichungen und reduzieren die Nacharbeit deutlich.

- Längere Standzeiten: Durch rechtzeitiges und gezieltes Abrichten bleibt die Schleifscheibe leistungsfähig – das verlängert die Lebensdauer und senkt Werkzeugkosten.

- Stabile Prozessplanung: Präzise abrichten heißt gleichmäßig fertigen – Produktionsprozesse werden berechenbarer und Liefertermine verlässlicher.

- Geringerer Wartungsaufwand: Dauerfeste Baugruppen, wartungsarme Schmierung und schnell verfügbare Ersatzteile senken den Instandhaltungsaufwand.

- Einfache Integration: Unsere Systeme fügen sich nahtlos in bestehende Maschinenkonzepte ein – ohne großen Anpassungsaufwand.