Spindel Reparatur – wo andere austauschen, setzen wir instand

Stillstand wegen defekter Spindel? Wir bringen Ihre Schleifspindel wieder auf Spur – präzise, schnell und dokumentiert. Mit garantierten Rundlaufwerten unter 2 µm, exakt passenden Bauteilen und einem Reparaturprozess, der Ihre Maschine schneller wieder zum Arbeiten bringt, als Sie denken.

Was bei uns auf die Werkbank kommt – und wie wir’s richten

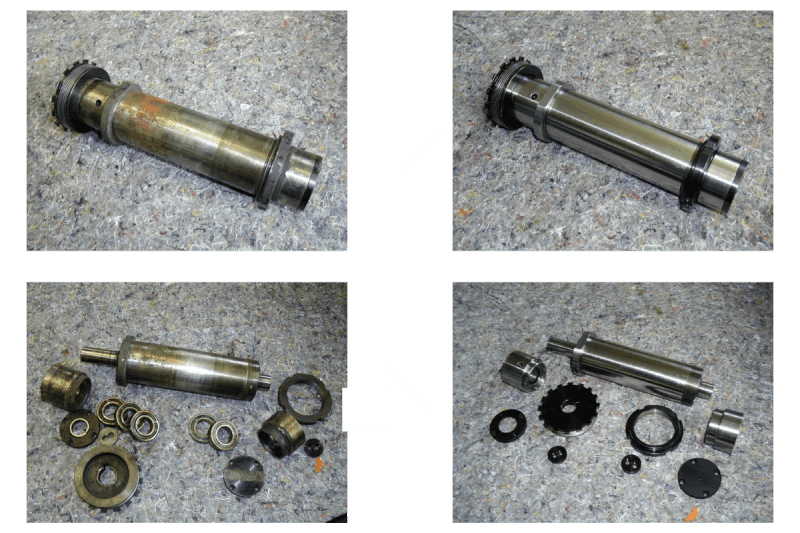

Wenn die Spindel nicht rund läuft, steht alles. Deshalb legen wir bei der Reparatur jedes Detail offen – buchstäblich. Jede Spindel wird bei uns vollständig zerlegt, gereinigt, vermessen und anschließend exakt wiederaufgebaut. Wir arbeiten mit Messsystemen im Mikrometerbereich und dokumentieren jeden Schritt. Je nach Spindeltyp tauschen wir Lager, Dichtsysteme, Wellen oder Flansche aus – immer mit dem Ziel: <2 µm Rundlauf und absolute Betriebssicherheit.

Welche Spindeln wir regelmäßig reparieren – und was dabei konkret passiert

- Motorschleifspindeln: Kompakte Einheiten mit integriertem Antrieb, bei denen wir z. B. Rotoren auswuchten, Lager erneuern oder elektrische Anschlüsse überarbeiten.

- Riemengetriebene Schleifspindeln: Häufig betroffen von Dichtungsschäden oder Lagerspiel – wir tauschen aus, fräsen neu und prüfen Flanschverbindungen.

- Abrichtspindeln: Vom kompakten Modell bis zur Hochleistungsspindel – inklusive Anschnitterkennung (z. B. Dittel-Sensorik), Kühlkonzepte und Sonderabdichtungen.

- Werkzeugspindelstöcke und Halter: Komplettüberholungen mit Austausch der Spannsysteme, Zentrierhülsen und Lagerungen.

- Sonder- und Präzisionsspindeln: Auch ohne verfügbare Zeichnung rekonstruieren wir Maße und Funktionen anhand bestehender Komponenten – inklusive Neuauslegung bei Retrofit-Anwendungen.

Von der Fehlersuche bis zum Protokoll: So funktioniert die Spindel Reparatur bei uns

Eine Spindel zu reparieren, bedeutet weit mehr als nur ein Lager zu tauschen. Es geht um mikrometergenaue Analyse, saubere Arbeitsschritte und das Wissen, worauf es ankommt. Damit Sie wissen, was mit Ihrer Spindel bei uns passiert, zeigen wir Ihnen hier alle Schritte im Detail.

- Wareneingang & Sichtprüfung: Nach Ankunft Ihrer Spindel erfassen wir Zustand, Typ und offensichtliche Schäden. Begleitdokumente oder Zeichnungen werden geprüft.

- Zerlegung & Innenprüfung: Die Spindel wird vollständig zerlegt. Lager, Dichtungen, Spindelwelle und Gehäuse werden systematisch vermessen und auf Verschleiß untersucht.

- Fehleranalyse & Angebot: Auf Basis der Befunde erhalten Sie innerhalb von 24 Stunden ein konkretes Reparaturangebot – inklusive Machbarkeitsanalyse und Kostenschätzung.

- Reinigung & Ersatzteilbeschaffung: Alle wiederverwendbaren Teile werden gründlich gereinigt. Nicht mehr funktionstüchtige Komponenten ersetzen wir durch Original- oder gleichwertige Ersatzteile.

- Montage & Wuchten: Die Spindel wird nach Hersteller- oder OEM-Vorgaben montiert. Rotoren und Lager werden exakt gewuchtet, um Vibrationen zu vermeiden.

- Funktionsprüfung & Messprotokoll: Abschließend prüfen wir die Spindel auf Rundlauf (< 2 µm), Laufgeräusche, Temperaturverhalten und Dichtheit. Alle Werte werden dokumentiert und als Messprotokoll mitgeliefert.

Vorteile der Reparatur– konkret und messbar

Minimale Ausfallzeiten

Unsere Standardprozesse, kurze interne Wege und ein Lager mit gängigen Ersatzteilen ermöglichen Reparaturdurchlaufzeiten von meist unter 48 Stunden – inklusive Testlauf und Messprotokoll.

Spürbare Kosteneinsparung

Eine fachgerechte Instandsetzung kostet oft weniger als ein Drittel eines Neupreises – bei identischer oder sogar verbesserter Performance. Besonders bei Sonder- oder veralteten Spindeltypen rechnet sich das schnell.

Prozesssicherheit & Bauteilqualität

Rundlaufabweichungen < 2 µm und vibrationsfreier Lauf sind die Grundlage für präzise Oberflächen, enge Formtoleranzen und minimale Nacharbeit in Ihrer Fertigung – unabhängig von Spindeltyp oder Anwendung.

Komplettlösung statt Flickwerk

Sie erhalten von uns nicht nur die Reparatur, sondern auch eine fundierte Ursachenanalyse, Empfehlungen für Folgemaßnahmen, Ersatzteile bei Bedarf – und persönliche Beratung, wenn’s mal schneller gehen muss.

Unsere Zusatzleistungen – Wenn’s mehr braucht als nur Reparatur

- Ersatzteilversorgung innerhalb von 24–48h: Lagerhaltung wichtiger Bauteile, schnelle Auslieferung bei Ausfällen, auch für ältere Spindeltypen.

- Technische Beratung & Spindelauslegung: Wir prüfen Ihre Anforderungen, entwickeln Lösungsvorschläge und konstruieren passende Spindelsysteme – ideal bei Retrofit oder Maschinenumbauten.

- Sonderanfertigungen vergriffener Komponenten: Wir rekonstruieren Geometrien und Funktionen anhand von Mustern oder Zeichnungen – inklusive CAD-Dokumentation.

- Integration von Sensorik (z. B. Dittel-Anschnitterkennung): Für mehr Prozesssicherheit und Reproduzierbarkeit, insbesondere bei automatisierten Abrichtvorgängen.

- Austausch & Modernisierung von Spindelhaltern: Wir überholen komplette Haltersysteme oder passen diese mechanisch an – bei Bedarf inklusive Dichtungs- und Spannsystem.